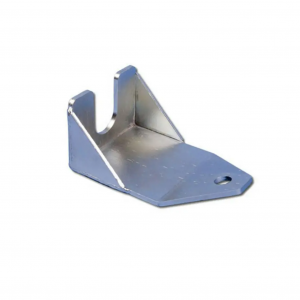

Kundenspezifisches Perforieren, Biegen, Stanzen, Komponententeil, verzinktes Blech

Beschreibung

| Produkttyp | kundenspezifisches Produkt | |||||||||||

| Service aus einer Hand | Formenentwicklung und -design – Mustereinreichung – Serienproduktion – Inspektion – Oberflächenbehandlung – Verpackung – Lieferung. | |||||||||||

| Verfahren | Stanzen, Biegen, Tiefziehen, Blechbearbeitung, Schweißen, Laserschneiden usw. | |||||||||||

| Materialien | Kohlenstoffstahl, Edelstahl, Aluminium, Kupfer, verzinkter Stahl usw. | |||||||||||

| Maße | nach Kundenzeichnungen oder Mustern. | |||||||||||

| Beenden | Spritzlackieren, Galvanisieren, Feuerverzinken, Pulverbeschichten, Elektrophorese, Eloxieren, Schwärzen usw. | |||||||||||

| Anwendungsbereich | Autoteile, Teile für landwirtschaftliche Maschinen, Teile für technische Maschinen, Teile für Baumaschinen, Gartenzubehör, umweltfreundliche Maschinenteile, Schiffsteile, Luftfahrtteile, Rohrverbindungsstücke, Teile für Hardwarewerkzeuge, Spielzeugteile, elektronische Teile usw. | |||||||||||

Arten von Verzinkungsverfahren

1. Cyanidverzinkung: Obwohl sie aus Umweltschutzgründen verboten ist, bietet die Cyanidverzinkung vielfältige Anwendungsmöglichkeiten. Bei Verwendung einer cyanidarmen (Mikrocyanid) Galvanisierungslösung ist die Produktqualität gut und sie eignet sich besonders für die Farbverzinkung.

2. Zinkatverzinkung: Diese Technik ist eine Weiterentwicklung der Cyanidverzinkung und wird in zwei Hauptgruppen unterteilt: die „DE“-Reihe des Radio and Television Institute und die „DPE“-Reihe des Wuhan Material Protection Institute. Die Gitterstruktur der Beschichtung eignet sich für die Farbverzinkung, weist eine gute Korrosionsbeständigkeit auf und ist säulenförmig.

3. Chloridverzinkung: Diese Methode wird in bis zu 40 % der Galvanikbranche eingesetzt. Sie eignet sich ideal für die Passivierung in Silber oder Blauweiß und ist besonders gut für die Oberflächenbehandlung nach dem Auftragen wasserlöslicher Lacke geeignet.

4. Die Sulfatverzinkung ist kostengünstig und eignet sich für die kontinuierliche Beschichtung von Drähten, Streifen und anderen einfachen, dicken und großen Gegenständen.

5. Feuerverzinken: Um eine gleichmäßige und dichte Haftung der Zinkflüssigkeit auf den galvanisierten Teilen zu gewährleisten, werden die Teile zunächst gebeizt, um die Oxidschicht zu entfernen. Anschließend werden sie im Feuerverzinkungsbecken in die Zinkflüssigkeit getaucht.

6. Galvanische Verzinkung: Die Oberfläche der galvanisierten Bauteile wird von Verunreinigungen gereinigt, gebeizt und von Öl und Staub befreit. Anschließend wird die Oberfläche in eine Zinksalzlösung getaucht. Durch eine elektrolytische Reaktion werden die galvanisierten Teile mit einer Zinkschicht überzogen.

7. Mechanisches Verzinken: Durch mechanisches Aufprallen und chemisches Adsorbieren von Zinkpulver auf den plattierten Komponenten wird eine Beschichtung erzeugt.

8. Schmelzverzinkung: Durch Eintauchen in die Schmelze einer Aluminiumlegierung wird der Stahl mit einer Schicht aus geschmolzenem Zink überzogen, was die Verschleiß- und Korrosionsbeständigkeit erhöht.

Alle genannten Verfahren haben ihre eigenen Vor- und Nachteile und eignen sich für bestimmte Anwendungsszenarien und Anforderungen.

Qualitätsmanagement

Vickers-Härtemessgerät.

Profilmessgerät.

Spektrographeninstrument.

Drei-Koordinaten-Instrument.

Sendungsbild

Produktionsprozess

01. Formenbau

02. Formenbearbeitung

03. Drahtschneideverarbeitung

04. Wärmebehandlung der Form

05. Formmontage

06. Schimmelbeseitigung

07. Entgraten

08. Galvanisieren

09. Produkttests

10. Paket

Feuerverzinkungsprozess

Verzinken ist eine Oberflächenbehandlungstechnik, die zum Schutz vor Korrosion und zur optischen Aufwertung von Metallen, Legierungen und anderen Materialien eingesetzt wird. Dabei wird eine Zinkschicht auf die Oberfläche aufgetragen. Das Feuerverzinken ist die am häufigsten verwendete Technik.

Zink gilt als amphoteres Metall, da es sich sowohl in Säuren als auch in Laugen leicht löst. Trockene Luft verändert Zink kaum. In feuchter Luft bildet sich auf der Zinkoberfläche eine dicke Schicht aus basischem Zinkcarbonat. Zink weist eine geringe Korrosionsbeständigkeit in Schwefeldioxid-, Schwefelwasserstoff- und Meeresatmosphäre auf. Die Zinkbeschichtung greift leicht an, insbesondere in Umgebungen mit hohen Temperaturen, hoher Luftfeuchtigkeit und organischen Säuren.

Zink hat ein typisches Elektrodenpotential von -0,76 V. Die Zinkbeschichtung ist eine anodische Beschichtung für Stahlsubstrate. Ihr Hauptzweck besteht darin, Stahl vor Korrosion zu schützen. Ihre Schutzwirkung hängt direkt von der Schichtdicke ab. Die dekorativen und schützenden Eigenschaften der Zinkbeschichtung können durch Passivieren, Färben oder Auftragen einer Glanzschutzschicht deutlich verbessert werden.

Häufig gestellte Fragen

F: Sind Sie ein Handelsunternehmen oder Hersteller?

A: Wir sind Hersteller.

F: Wie erhalte ich das Angebot?

A: Bitte senden Sie uns Ihre Zeichnungen (PDF, STP, IGS, Step...) per E-Mail und teilen Sie uns Material, Oberflächenbehandlung und Mengen mit, dann erstellen wir Ihnen ein Angebot.

F: Kann ich nur 1 oder 2 Stück zum Testen bestellen?

A: Ja, natürlich.

F: Können Sie gemäß den Mustern produzieren?

A: Ja, wir können anhand Ihrer Muster produzieren.

F: Wie lange ist Ihre Lieferzeit?

A: 7 bis 15 Tage, abhängig von der Bestellmenge und dem Produktprozess.

F: Testen Sie alle Ihre Waren vor der Auslieferung?

A: Ja, wir führen vor der Auslieferung einen 100%igen Test durch.

F: Wie gestalten Sie eine langfristige und gute Geschäftsbeziehung zwischen uns?

A: 1. Wir halten gute Qualität und wettbewerbsfähige Preise aufrecht, um sicherzustellen, dass unsere Kunden davon profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und wir machen aufrichtig Geschäfte mit ihnen und schließen Freundschaften mit ihnen, egal woher sie kommen.